Lubrificantes de válvulas servem como componentes operacionais críticos em sistemas industriais, prevenindo falhas mecânicas e mantendo a integridade funcional. Em setores como refino de petróleo, tratamento de água e processamento químico, as válvulas regulam o fluxo de fluidos e gases, com sua confiabilidade operacional dependente de práticas precisas de lubrificação. Este guia analisa a necessidade técnica de lubrificantes de válvulas, apoiado por dados empíricos e metodologias validadas da indústria.

A graxa de válvula é um lubrificante espesso e semissólido que reveste as peças móveis para reduzir o atrito e o desgaste. Sem ela, os componentes de metal rangem uns contra os outros, levando à falha prematura.

Principais funções da graxa para válvulas:

Tipos de graxa:

| Tipo | Melhor para | Faixa de temperatura | Resistência |

|---|---|---|---|

| Baseado em petróleo | Sistemas de água, baixa pressão | 0°F a 250°F | Moderado |

| Sintético (PFPE) | Produtos químicos, calor elevado | -40°F a 450°F | Alto |

| Película Seca (Grafite) | Sistemas de oxigênio, calor extremo | -300°F a 800°F | Extremo |

Fontes de dados: Miller-Stephenson, RS Clara.

As hastes das válvulas travam quando o atrito excede a força do atuador, geralmente devido a:

Soluções:

Hastes de reposição geralmente falham devido ao armazenamento ruim. Siga estes passos:

Hastes de aço carbono desprotegidas enferrujam 0,1 mm/ano em condições úmidas. O armazenamento adequado estende sua usabilidade em 2–3 anos (Válvula Aliada).

Selecionar o lubrificante errado pode piorar o desempenho da válvula. Fatores-chave:

Exemplo: Em poços de gás ácido (alto H₂S), a graxa sintética reduz os riscos de corrosão em 70% em comparação com opções baseadas em petróleo (PubMed).

A lubrificação regular previne paradas dispendiosas. Siga este cronograma:

Impacto de custo: Válvulas não lubrificadas requerem 2x o torque para operar, aumentando os custos de energia em 15% (Revista Valve).

Problema: Vazamento após lubrificação.

Causa: Graxa incompatível dissolvida pelo fluido do processo.

Consertar: Usar Selantes à base de PTFE para resistência química.

Problema: Caule preso intermitentemente em climas frios.

Causa: A graxa NLGI 2 engrossa abaixo de 0°F.

Consertar: Mudar para Graxa NLGI 0 para melhor fluxo.

Problema: Corrosão rápida em áreas úmidas.

Consertar: Aplique graxa de sulfonato de cálcio para neutralizar ácidos.

Para sistemas acima de 500 PSI ou 450°F, consulte engenheiros para personalizar os cronogramas de lubrificação. Explorar padrões da indústria ou Norma ASTM D4950 para diretrizes.

ANSI Class Ratings for Y strainer flanges tell you how much pressure and temperature the flange can handle. These ratings help you choose the right flange material and design to keep your piping system safe and efficient. If you’re installing or replacing a Y strainer in a pipeline, understanding ANSI ratings isn’t optional—it’s essential. Choosing […]

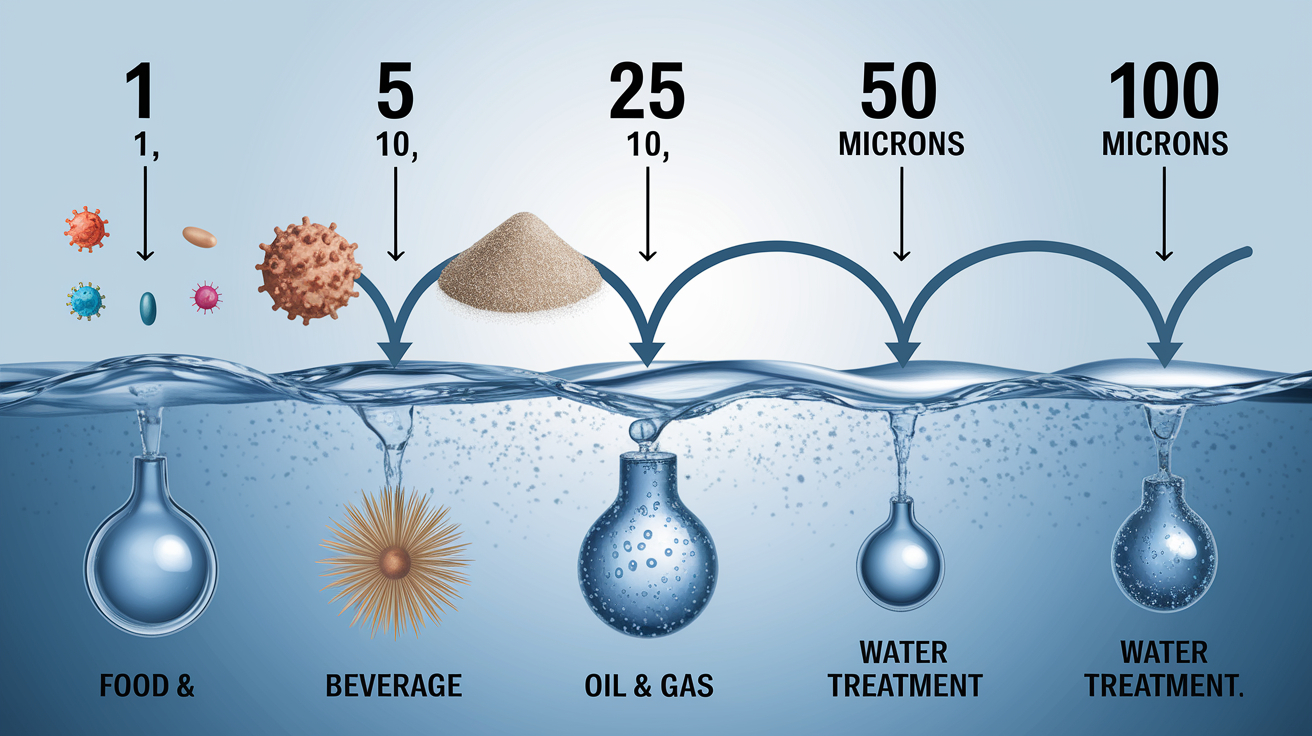

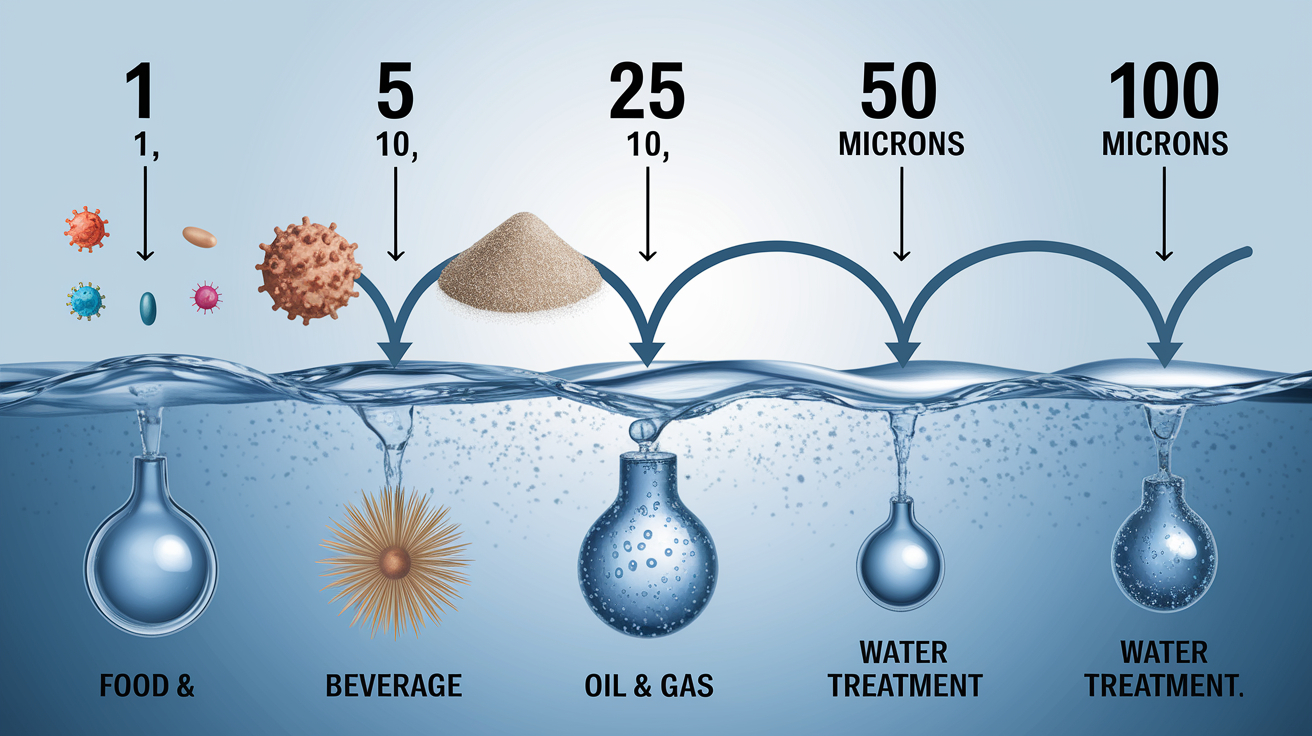

To choose the right wye strainer, you need to understand mesh and screen size. These determine what particles your system can filter out. The finer the mesh, the smaller the particles it catches. This guide explains how to select the correct strainer mesh size, use a mesh size chart, and compare mesh size vs micron […]

When choosing a filter or strainer for your system, micron ratings tell you how small the particles are that your filter can catch. In simple terms, the smaller the micron rating, the finer the filter. Whether you’re in water treatment, chemical processing, or any industry that relies on micron filtration, knowing the right micron size […]

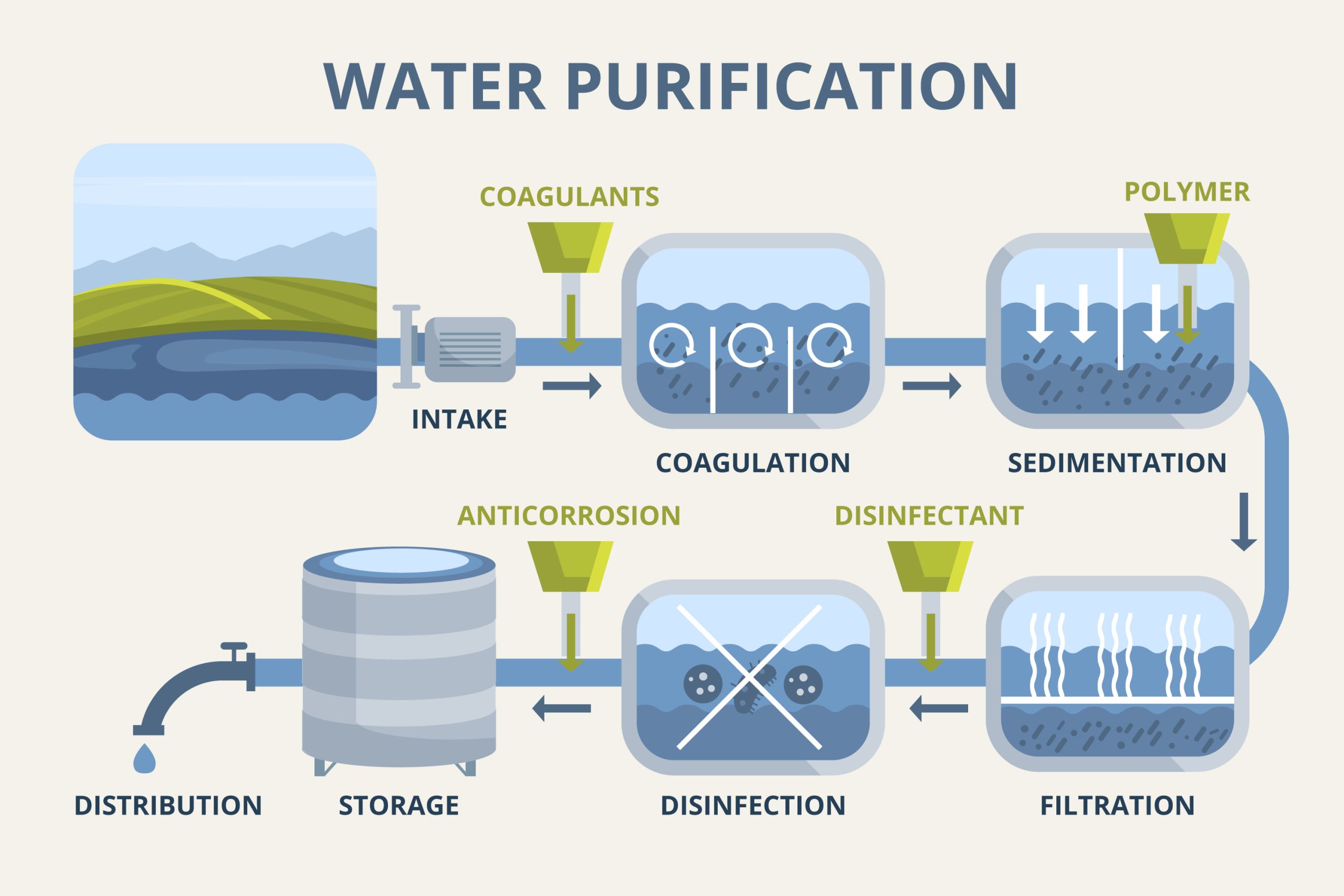

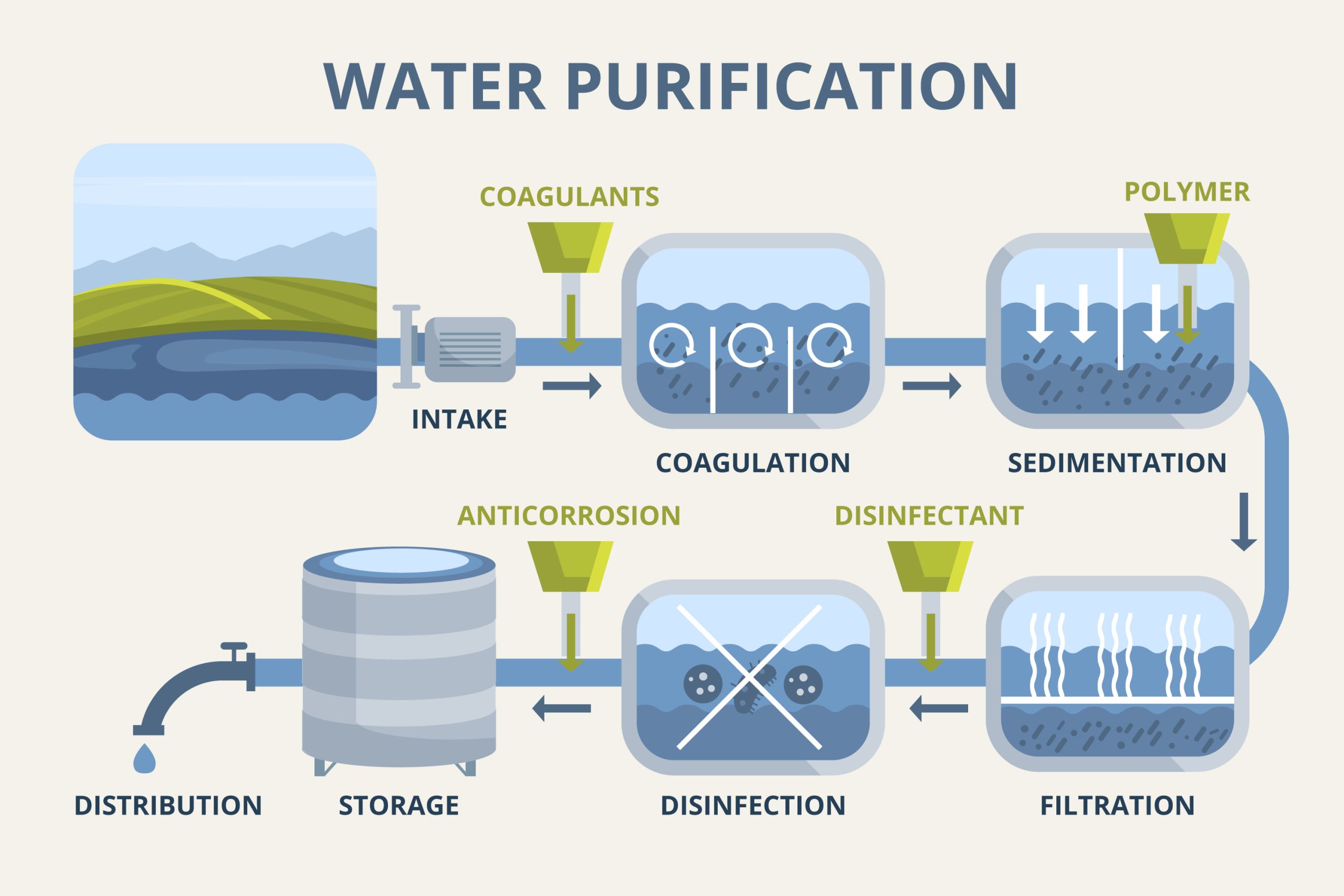

Municipal water doesn’t just show up clean at the tap—it’s the result of a carefully managed process. The liquid filtration process for municipal water treatment plants is the backbone of safe, clean drinking water. From removing dirt and debris to eliminating harmful pathogens, each step in this system ensures water meets strict safety standards. In […]